Разработка и печать высокоэффективных 3D-печатных дифференциалов для RC-дрифт-моделей

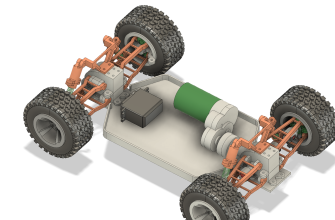

Мир радиоуправляемых моделей постоянно развивается, и одним из ключевых направлений совершенствования является повышение управляемости и производительности. Для дрифта, где точное управление задней осью критически важно, дифференциал играет решающую роль. Традиционные дифференциалы, как правило, дороги и требуют сложной сборки. Однако, с развитием 3D-печати появилась возможность создавать высокоэффективные и индивидуальные дифференциалы, адаптированные под конкретные нужды и требования. В этой статье мы рассмотрим все аспекты разработки и печати 3D-печатных дифференциалов для RC-дрифт-моделей, от выбора материала и дизайна до настройки параметров печати и последующей оптимизации.

Выбор материала для 3D-печати дифференциала

Выбор материала для печати дифференциала – это критичный этап, влияющий на долговечность, прочность и точность работы механизма. Не все материалы подходят для создания деталей, испытывающих значительные нагрузки, как в случае с дифференциалом. Для RC-дрифта, где дифференциал подвергается постоянным нагрузкам и трению, необходимо выбирать прочный и износостойкий материал. Среди наиболее подходящих вариантов можно выделить⁚

- ABS⁚ Обладает хорошей прочностью и устойчивостью к ударам, но может быть склонен к деформации при высоких температурах.

- ASA⁚ Более устойчив к ультрафиолетовому излучению и высоким температурам по сравнению с ABS, что делает его предпочтительным вариантом для наружного использования.

- PETG⁚ Хорошо балансирует прочность, гибкость и устойчивость к химическим веществам. Отлично подходит для деталей, требующих высокой точности.

- Nylon (нейлон)⁚ Обладает высокой прочностью и износостойкостью, но требует специальных настроек печати.

Окончательный выбор материала зависит от конкретных требований к дифференциалу и доступного оборудования для 3D-печати. Некоторые материалы могут требовать использования специальных профилей печати и дополнительных настроек.

Проектирование 3D-модели дифференциала

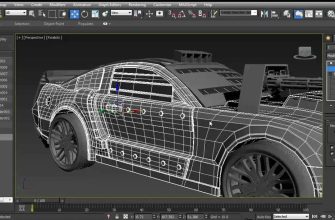

CAD-моделирование

Перед началом печати необходимо создать высокоточную 3D-модель дифференциала с использованием CAD-программ, таких как Fusion 360, SolidWorks или Blender. На этом этапе важно учитывать все необходимые параметры, включая размеры, количество зубьев шестерен, тип дифференциала (например, планетарный или конический), а также особенности конструкции, обеспечивающие надежную работу и плавное вращение.

При проектировании следует особое внимание уделить⁚

- Точности геометрии⁚ любые отклонения от номинальных размеров могут привести к некорректной работе дифференциала.

- Прочности соединений⁚ необходимо обеспечить надежное крепление всех элементов дифференциала.

- Минимизации трения⁚ использование гладких поверхностей и оптимальных зазоров снизит потери на трение.

Параметрическое моделирование

Использование параметрического моделирования позволяет легко изменять размеры и параметры дифференциала, что упрощает процесс оптимизации и позволяет создавать дифференциалы с различными характеристиками. Это особенно полезно при экспериментировании с различными передаточными числами и типами дифференциала.

Настройка параметров 3D-печати

| Параметр | Рекомендуемые значения | Описание |

|---|---|---|

| Температура сопла | Зависит от материала (см. спецификацию материала) | Оптимальная температура для расплавления и экструзии материала. |

| Скорость печати | 20-40 мм/с | Слишком высокая скорость может привести к некачественной печати, слишком низкая – к увеличению времени печати. |

| Высота слоя | 0.1-0.2 мм | Влияет на детализацию и время печати. Более низкая высота слоя обеспечивает лучшую детализацию, но увеличивает время печати. |

| Заполнение | 20-40% | Влияет на прочность детали. Более высокое заполнение увеличивает прочность, но увеличивает вес детали. |

Правильная настройка параметров 3D-печати является залогом получения качественной детали. Необходимо учитывать тип используемого материала, характеристики 3D-принтера и требования к точности детали. Экспериментирование с различными параметрами может помочь найти оптимальные настройки для конкретного случая.

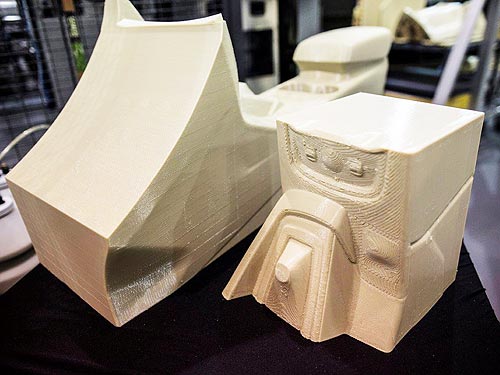

Послепечатная обработка и тестирование

После печати дифференциала может потребоваться послепечатная обработка. Это может включать в себя зачистку поверхностей, удаление поддерживающих структур и шлифовку для улучшения качества поверхности и уменьшения трения. После обработки дифференциал необходимо тщательно протестировать на работоспособность и надежность. Это можно сделать путем установки дифференциала в модель и проверки его работы под нагрузкой. На данном этапе могут выявиться недостатки конструкции, которые следует учесть при дальнейшей оптимизации.

Разработка и печать 3D-печатных дифференциалов для RC-дрифт-моделей – это увлекательный и перспективный процесс, позволяющий создавать высокоэффективные и индивидуальные решения. Правильный выбор материала, грамотное проектирование, точная настройка параметров печати и тщательное тестирование – все это является залогом успеха. Возможности 3D-печати открывают новые горизонты для тюнинга RC-моделей, позволяя создавать уникальные и высокопроизводительные компоненты.

Надеемся, эта статья помогла вам разобраться в основных аспектах разработки и печати 3D-печатных дифференциалов. Рекомендуем также ознакомиться с нашими другими статьями, посвященными тюнингу RC-моделей и 3D-печати!

Облако тегов

| 3D-печать | RC-модели | дрифт | дифференциал | CAD-моделирование |

| PETG | ABS | настройка печати | тюнинг | высокоэффективный |