Проектирование и изготовление высокоточных 3D-печатных элементов подвески для RC-дрифта

Мир RC-дрифта постоянно развивается, и стремление к совершенству в управлении и производительности автомобилей неуклонно растет. Одним из ключевых факторов, влияющих на управляемость и точность движения RC-кара, является подвеска. Традиционные методы изготовления элементов подвески часто ограничены в точности и возможности создавать сложные геометрические формы. Именно здесь на помощь приходит аддитивное производство – 3D-печать. В этой статье мы подробно рассмотрим процесс проектирования и изготовления высокоточных 3D-печатных элементов подвески, которые позволят существенно улучшить характеристики вашего RC-дрифт-кара.

Переход к 3D-печати открывает перед энтузиастами RC-дрифта невероятные возможности. Вы можете создавать уникальные детали, идеально подходящие под специфику вашего автомобиля и стиль вождения. Возможность быстрого прототипирования позволяет экспериментировать с различными конструкциями и материалами, оптимизируя геометрию элементов подвески для достижения максимальной эффективности. Более того, 3D-печать позволяет создавать детали со сложной внутренней структурой, что способствует снижению веса при сохранении высокой прочности.

Выбор материала и технологии 3D-печати

Выбор правильного материала и технологии 3D-печати – критически важный этап. Для элементов подвески RC-дрифт-кара необходимы материалы, обладающие высокой прочностью, жесткостью и износостойкостью. Среди наиболее подходящих вариантов можно выделить⁚

- Фотополимерные смолы (SLA/DLP): Обеспечивают высокое разрешение и точность печати, идеальное для создания мелких деталей с точными допусками.

- ABS-пластик (FDM)⁚ Доступный и прочный материал, подходящий для прототипирования и изготовления менее нагруженных элементов.

- Nylon (SLS/MJF): Высокопрочный и износостойкий материал, идеально подходящий для деталей, испытывающих значительные нагрузки.

Выбор конкретной технологии зависит от требований к точности, прочности и стоимости. SLA/DLP-печать обеспечивает наивысшую точность, но может быть дороже. FDM-печать – более экономичный вариант, но с несколько меньшей точностью. SLS/MJF-печать – компромисс между точностью, прочностью и стоимостью.

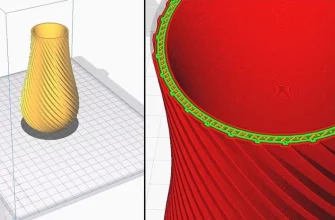

Проектирование элементов подвески в CAD-программах

Процесс проектирования начинается с создания 3D-модели в специализированной CAD-программе, такой как SolidWorks, Fusion 360 или Autodesk Inventor. На этом этапе необходимо учитывать все необходимые параметры, включая геометрию, размеры, допуски и требования к прочности. Важно учитывать взаимодействие элементов подвески между собой и с другими компонентами автомобиля.

При проектировании необходимо учитывать следующие факторы⁚

- Кинематика подвески⁚ Определение траектории движения колес при различных углах поворота руля и наклонах.

- Жесткость элементов⁚ Расчет необходимой жесткости для обеспечения оптимальной управляемости.

- Вес элементов⁚ Минимизация веса для повышения маневренности.

- Прочность элементов⁚ Обеспечение достаточной прочности для выдерживания нагрузок.

Для обеспечения высокой точности моделирования необходимо использовать точные размеры и допуски. Также следует учитывать особенности 3D-печати, такие как минимальная толщина стенок и радиусы скругления.

Анализ напряжений и оптимизация конструкции

После создания 3D-модели необходимо провести анализ напряжений с помощью метода конечных элементов (МКЭ). Это позволит определить наиболее нагруженные участки конструкции и внести необходимые корректировки для повышения прочности и надежности.

| Параметр | Значение |

|---|---|

| Максимальное напряжение | 10 МПа |

| Максимальное смещение | 0.1 мм |

| Коэффициент запаса прочности | 2 |

Оптимизация конструкции может включать в себя изменение толщины стенок, добавление ребер жесткости или использование топологической оптимизации для уменьшения веса при сохранении прочности.

Постобработка и тестирование

После 3D-печати элементы подвески могут потребовать дополнительной обработки. Это может включать в себя удаление опорных структур, шлифовку, полировку или окраску. После обработки необходимо провести тестирование элементов на прочность и износостойкость.

Тестирование может включать в себя⁚

- Визуальный осмотр на наличие дефектов.

- Измерение размеров и допусков.

- Проверка прочности на разрыв или изгиб.

- Тестирование на износостойкость.

Только после успешного прохождения всех этапов тестирования элементы подвески могут быть установлены на RC-дрифт-кар.

Проектирование и изготовление высокоточных 3D-печатных элементов подвески для RC-дрифта – сложный, но увлекательный процесс. Использование современных технологий 3D-печати позволяет создавать уникальные и высокоэффективные компоненты, которые значительно улучшают характеристики автомобиля. Правильный выбор материала, технологии печати, а также тщательное проектирование и тестирование являются залогом успеха.

Надеюсь, эта статья помогла вам разобраться в основных аспектах этого процесса. Приглашаем вас ознакомиться с другими нашими материалами, посвященными 3D-печати и тюнингу RC-моделей!

Хотите узнать больше о 3D-печати и ее применении в RC-дрифте? Прочитайте наши другие статьи о настройке подвески, выборе материалов и оптимизации дизайна!

Облако тегов

| 3D-печать | RC-дрифт | Подвеска |

| CAD-моделирование | Высокоточные детали | Прототипирование |

| Материалы для 3D-печати | Оптимизация дизайна | Анализ напряжений |