- Исследование усталостной прочности титановых сплавов в условиях циклических нагрузок

- Методы испытания на усталостную прочность

- Факторы, влияющие на усталостную прочность титановых сплавов

- Влияние температуры и среды

- Повышение усталостной прочности титановых сплавов

- Таблица сравнения свойств некоторых титановых сплавов

- Облако тегов

Исследование усталостной прочности титановых сплавов в условиях циклических нагрузок

Титановые сплавы, известные своей высокой прочностью, коррозионной стойкостью и низкой плотностью, широко применяются в аэрокосмической промышленности, медицине и других высокотехнологичных областях. Однако, при эксплуатации в условиях циклических нагрузок, критическим фактором становится их усталостная прочность. Понимание механизмов усталостного разрушения и разработка методов повышения долговечности титановых конструкций – это задача первостепенной важности. В данной статье мы рассмотрим основные аспекты исследования усталостной прочности титановых сплавов, включая методы испытаний, факторы, влияющие на усталостную долговечность, и современные подходы к повышению надежности титановых изделий.

Методы испытания на усталостную прочность

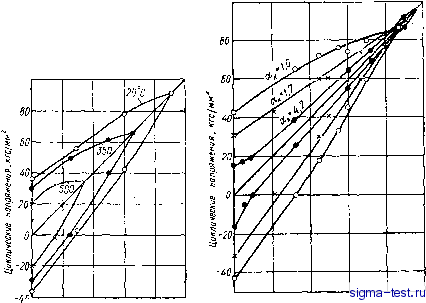

Определение усталостной прочности титановых сплавов требует применения специализированных методов испытаний. Наиболее распространенным является метод испытаний на вращательную усталость, при котором образец подвергается циклическому изгибу с контролируемой амплитудой напряжения. Для более точного моделирования реальных условий эксплуатации применяются испытания на изгиб с переменной амплитудой, а также испытания на многоосные нагрузки, учитывающие сложные напряженные состояния в деталях. Результаты испытаний обычно представляются в виде S-N кривых, показывающих зависимость амплитуды напряжения от числа циклов до разрушения.

Современные методы испытаний включают использование высокоскоростных камер для наблюдения за развитием трещин, а также различные методы неразрушающего контроля (НК) для оценки состояния образцов в процессе испытаний. Применение компьютерного моделирования позволяет прогнозировать усталостную прочность на ранних этапах проектирования, что значительно снижает затраты и увеличивает надежность изделий.

Факторы, влияющие на усталостную прочность титановых сплавов

Усталостная прочность титановых сплавов зависит от множества факторов, которые можно условно разделить на материальные и технологические. К материальным факторам относятся химический состав сплава, структура, наличие дефектов и включений. Например, наличие примесей может значительно снизить усталостную прочность, а изменение микроструктуры, достигаемое путем термической обработки, может существенно повлиять на долговечность.

Технологические факторы включают в себя методы обработки, наличие остаточных напряжений, поверхностную обработку и геометрию детали. Неправильная термическая обработка может привести к образованию нежелательных структур, снижающих усталостную прочность. Остаточные напряжения сжатия, напротив, могут повысить устойчивость к усталостному разрушению. Поверхностная обработка, например, пескоструйная обработка, может изменять поверхностный слой, увеличивая его прочность и устойчивость к образованию трещин.

Влияние температуры и среды

Температура эксплуатации также оказывает существенное влияние на усталостную прочность. При высоких температурах происходит ускорение процессов диффузии и ползучести, что приводит к уменьшению долговечности. Среда, в которой работает деталь, также может влиять на усталостную прочность. Коррозионное воздействие среды может приводить к образованию коррозионных трещин, которые в дальнейшем могут распространяться под действием циклических нагрузок.

Повышение усталостной прочности титановых сплавов

Существует ряд методов повышения усталостной прочности титановых сплавов. К ним относятся оптимизация химического состава сплава, улучшение технологии производства, применение специальных поверхностных покрытий, а также использование композиционных материалов на основе титана.

Применение специальных поверхностных покрытий, например, азотирование или диффузионное хромирование, позволяет увеличить износостойкость и усталостную прочность поверхностного слоя. Использование композиционных материалов на основе титана дает возможность получать материалы с уникальными механическими свойствами, в т.ч. повышенной усталостной прочностью.

Таблица сравнения свойств некоторых титановых сплавов

| Сплав | Предел текучести (МПа) | Предел прочности (МПа) | Усталостная прочность (МПа) |

|---|---|---|---|

| Ti-6Al-4V | 900 | 1000 | 500 |

| Ti-5Al-2.5Sn | 850 | 950 | 450 |

| Ti-10V-2Fe-3Al | 1100 | 1200 | 600 |

Данные в таблице носят приблизительный характер и могут варьироваться в зависимости от конкретных условий производства и испытаний.

Исследование усталостной прочности титановых сплавов – сложная и многогранная задача, требующая интегрированного подхода, включающего экспериментальные исследования, компьютерное моделирование и разработку новых технологий. Понимание механизмов усталостного разрушения и разработка методов повышения долговечности титановых конструкций являются ключом к созданию надежных и долговечных изделий для различных областей применения.

В данной статье мы рассмотрели лишь основные аспекты этой важной темы. Более подробную информацию вы можете найти в специализированной литературе и научных статьях. Продолжайте изучать тему усталостной прочности материалов, чтобы углубить свои знания в этой области.

Рекомендуем также ознакомиться с нашими другими статьями, посвященными материаловедению и механике разрушения. Вы найдете там много полезной информации и практических советов!

Облако тегов

| Титановые сплавы | Усталостная прочность | Циклические нагрузки | Механика разрушения | Материаловедение |

| S-N кривые | Термическая обработка | Композиционные материалы | Испытания на усталость | Остаточные напряжения |